DIY mjukbeten (del 2) – Det viktiga förarbetet

I förra delen så gick vi igenom det grundläggande för att göra egna mjukbeten; vilken utrustning som är nödvändig och vilka moment som finns. I den här delen kommer jag beskriva hur jag jobbar med mastern (modellen av betet man vill gjuta) samt hur jag gör själva gjutformen. Jag tänker inte beskriva första steget i processen eftersom det har att göra med ens egen kreativitet.

Förord

Innan du börjar med din master så är det bra att ha följande punkter i bakhuvudet:

- Desto mer tid och arbete som läggs på mastern desto bättre blir slutresultatet

- Den typ av gjutning du vill göra behöver du ha i åtanke från start när du tillverkar mastern

Så vitt jag vet finns det i huvudsak två typer av gjutning av mjukbeten: handgjutna (jag tycker toppgjutna är en bättre beskrivning) och formsprutade mjukbeten. I korthet:

Toppgjutning

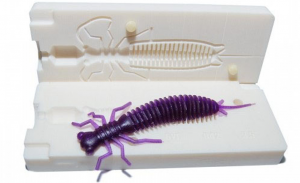

Form för toppgjutning med master (min egen design)

- Har en “öppen” gjutform där plastisolen hälls i från ovansidan

- En av masterns sidor bör vara platt för att formen ska blir bra (den sida som ska vara toppen på gjutformen)

- Lättare om mastern är bredare eller har färre tunna detaljer

- Mindre komplicerad metod i jämförelse med formsprutning

Formsprutning

Formsprutningsform med gjutet mjukbete (bild från baitmold.com)

- Har en stängd, tvådelad gjutform. Plastisolen trycks in med hjälp av ett hål i formen

- Mastern kan vara helt rundad, ha fler och mindre detaljer som syns i slutresultatet

- Mer arbete och aningen mer komplicerat än för toppgjutna beten

Tips: Sök efter “injection molding soft plastic lures” på Youtube för oändligt med klipp om att formspruta mjukbeten. Det blir troligtvis mitt vinterprojekt 2017/2018!

Jag har hittills jobbat med toppgjutning så det är det jag kommer skriva om här.

Mastern

Som tidigare nämnt, det absolut viktigaste delen är förarbetet med mastern (kan jämföras med förarbetet för att måla en vägg, exempelvis; om grundarbetet är dåligt gjort kommer det lysa igenom på slutresultatet).

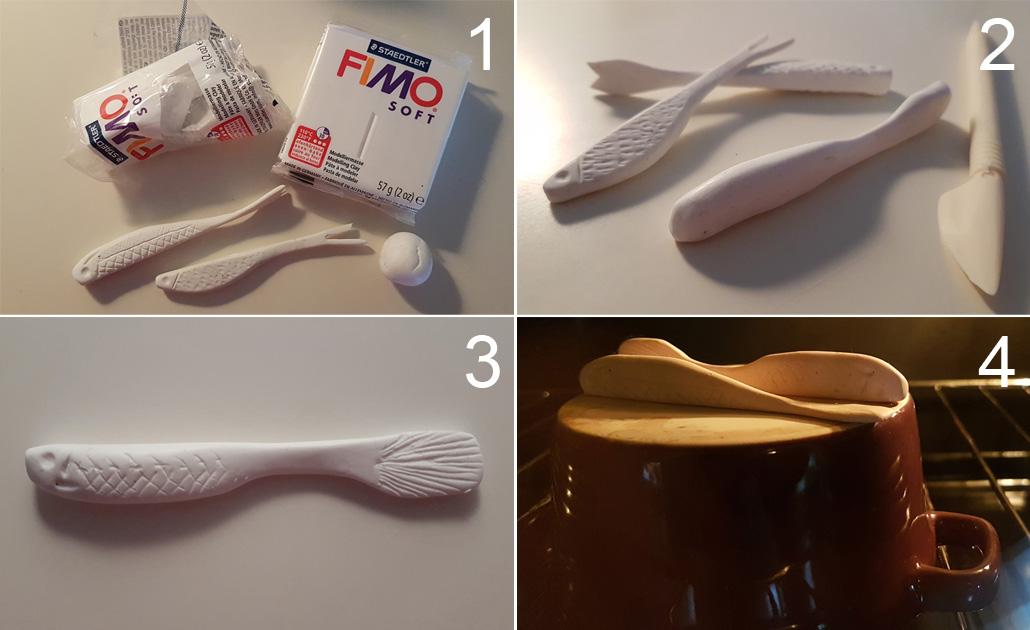

Jag använder modellera till mina masters. Den formas för hand till nära den form och storlek jag skissat mig till tidigare, vanligtvis gör jag den lite större än jag tänkt (mer om varför snart).

Beroende på vad jag vill så härdar jag mastern direkt i ugnen, eller så lägger jag till mönster (t ex fjäll) med vad jag kan få tag på innan härdningen. Tandpetare funkar lika bra som riktiga modelleringsverktyg.

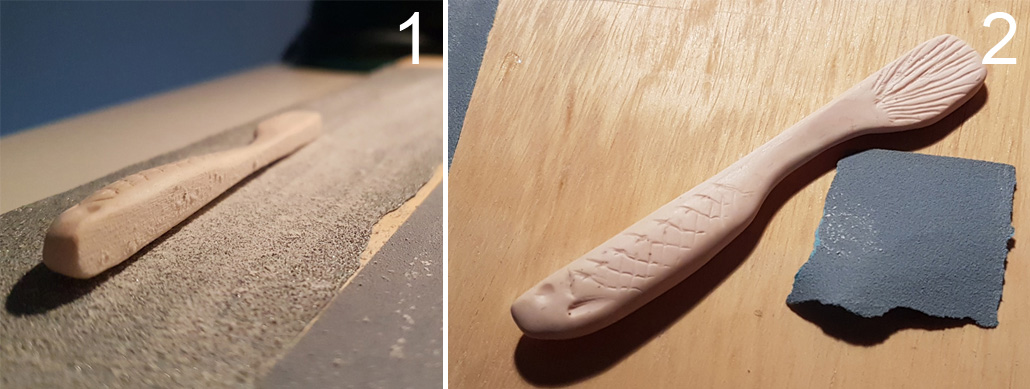

När det härdat klart och mastern svalnat så kommer den tråkiga (men viktiga) biten: att sandpappra bort ojämnheter, släta ut ytorna och inte minst att göra mastern riktigt flack där toppen av formen kommer vara (detta är anledningen till att jag gör mastern lite större än tänkt). I och med det så är mastern klar för nästa steg: att förbereda gjutformen.

Tips: Det finns såklart andra sätt att göra en master på. Det går bra att använda trä istället för modellera (balsaträ är populärt), använda andra mjukbeten eller drömmen: 3D-skrivare.

För det här inlägget gjorde jag en master från scratch och ändrade på en gammal master jag hade. Den nya tog jag inspiration från en annan master jag gjort tidigare, med en fork tail. Första versionen hade väldigt tunna detaljer vilket var svåra att gjuta. Med den här modellen hoppas jag kunna få mer jämna resultat samt vara mer flexibel med modifiering av de färdiggjutna betena.

Gjutformen

Sista steget innan du kan gjuta dina egna mjukbeten är att förbereda en gjutform. Jag använder så kallad RTV-silikon (RTV står för Room-Temperature-Vulcanization, det vill säga att silikonet härdar i rumstemperatur). Det är enkelt att jobba med och kräver i princip bara en digital våg och en behållare att blanda det i. Det silikon jag använt är av två-komponenttyp med en bas och en katalysator. Proportioner är viktigt, därav vågen. Läs de medföljande instruktionerna noga så kommer det inte vara några problem.

Bygg en gjutform

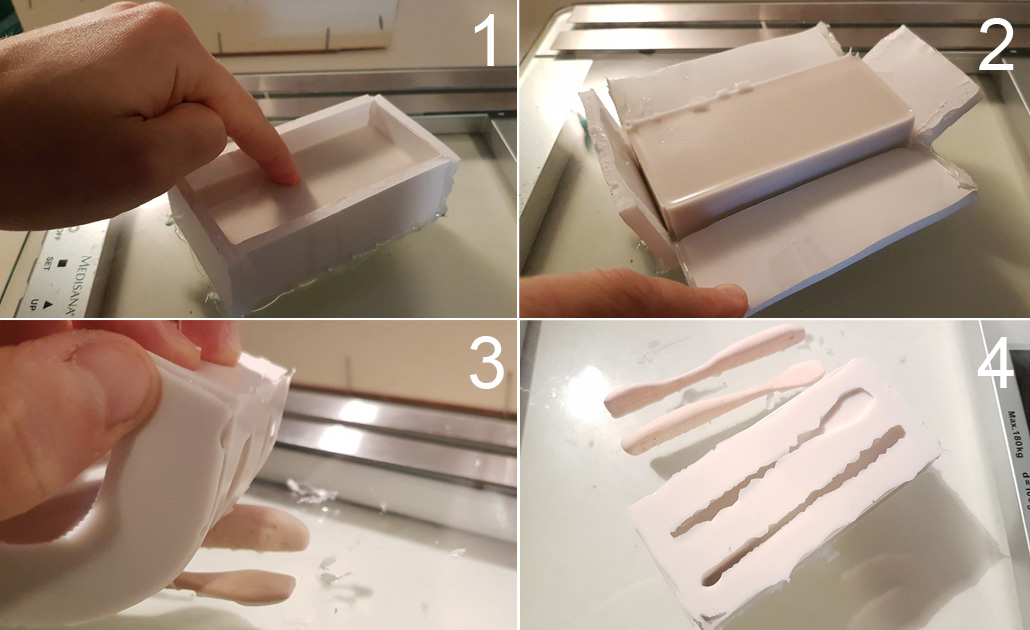

Tillvägagångssättet jag använder är att fästa mastern m h a superlim mot en glatt yta, som en glasskiva. Därefter bygger jag in mastern med kapaskivor och limpistol (kapaskivor går att hitta i hobbyaffärer). Se till att formen sluter tätt! Det är inte roligt när silikonet rinner överallt, tro mig.

Därefter blandar jag ihop silikonet och häller det över mastern. För att undvika luftbubblor i gjutformen så rör jag om basen och katalysatorn så försiktigt jag kan och häller i en tunn stråle på ena sidan av formen. Jag brukar fylla med silikon så det finns ett lager på ca en centimeter silikon ovanför mastern.

Frigör gjutformen

Därefter behöver silikonet härda innan formen kan tas bort från mastern. Den typ av silikon jag använder har en härdningstid på ca 24 timmar. Med kapaskivor är det enkelt, dra loss dem från glasskivan och du har silikonet fritt. Sen får man lirka lite för att få det att släppa från glaset och från mastern. Det har hänt att mina masters har brutits sönder så hälften satt kvar i formen. Det har också hänt att formen inte kunnat lossna från mastern p g a att formen på mastern inte lät den lossna lätt.

Tips #1: Även med gjutformer finns det olika material att använda. Jag har sett gipsformer och CNC-bearbetade aluminiumformar. De sistnämnda används så vitt jag vet för formsprutade beten och de kostar en hel del att tillverka. Används mestadels av professionella tillverkare (gissar jag på).

Tips #2: Istället för kapaskivor går det bra att använda lego, finns mycket instruktioner på Youtube.

Tips #3: För att inte slösa silikon så räknar jag ut i förväg hur mycket jag behöver blanda m h a ett Excelblad: Volymen på gjutformen i kubikcentimeter (1 cm^3 = 1 ml = 1 g). Därefter mängd bas/katalysator enligt tillverkarens ratio. För enkelhets skull sätter jag mängd bas = volym gjutform.

Räkneexempel gjutform

Om vi räknar på gjutformen jag gjorde för det här inlägget: formens innermått var 10×5 cm och den största mastern var 1 cm hög. Med tanke på att jag vill ha silikon ca 1 cm ovanför mastern blir gjutformens volym 100 cm^3 (10x5x2 cm). Jag använder då vågen för att mäta upp 100 g silikonbas. Tillverkarens ratio för bas:katalysator är 20:1 (5 % av mängd bas), vilket då ger att 5 g katalysator ska användas i det här fallet.

När gjutformen är separerad från underlaget och mastern kan det vara bra att trimma bort lite överflödigt silikon (det har en tendens att rinna in under mastern) och sen är du klar för sista och roligaste delen, att börja gjuta mjukbeten! Nästa vecka tisdag planerar jag att posta sista delen i den här artikelserien.

Gjutform, trimmad och klar för användning

Tack och skitfiske,

Christian

[…] Det här inlägget blir det tredje och sista i serien om att göra hemgjorda mjukbeten (klicka på följande länkar för att läsa del ett och del två). […]

Make a more new posts please 🙂

___

Sanny